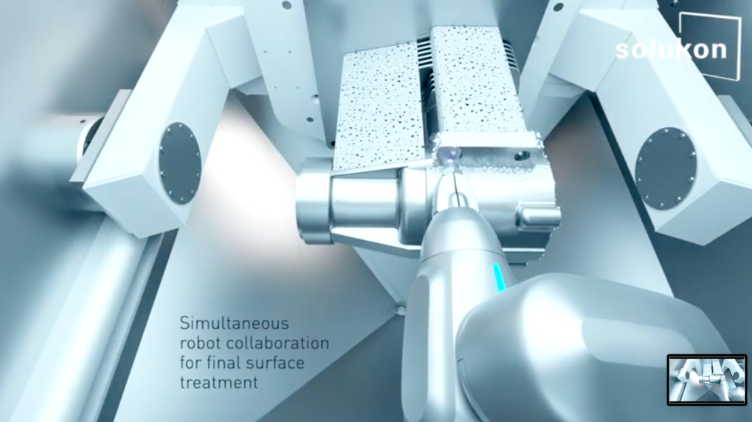

로봇 회사 인 Festo는 Solukon과 협력하여 금속 3D 프린팅 부품의 자동 디 파우더 링 솔루션을 개발했습니다. 이 솔루션은 Solukon의 기존 Smart Powder Recuperation (SPR) 기술을 기반으로합니다.이 기술은 금속 3D 인쇄 부품을 회전 및 진동시켜 과도한 분말을 제거합니다. Festo의 도움으로 새로운 프로세스를 통해 작은 구멍과 채널에서도 재료를 제거 할 수 있습니다.

Solukon Maschinenbau GmbH는 NASA, CERN, Lockheed Martin, Siemens, Daimler 및 LORTEK와 같은 고객과 협력하여 2014 년부터 금속 및 고분자 적층 제조 (AM) 용 재료를 가공 및 제거하는 사업을 해왔습니다. 지난 10 월 독일 회사는 폴리머 선택적 레이저 소결 부품의 분말 제거를위한 SFP 770을 출시했습니다.

Solukon의 기술은 이미 반복 가능하고 안전한 방식으로 부품을 회전하고 진동시키는 데 적합했지만 좁은 공동 및 개구부 내에서 분말에 접근하는 데 계속 문제가 있습니다. 이것은 구리와 같이 다루기 어려운 재료의 경우 특히 그렇습니다. 이 문제를 해결하기 위해 이러한 영역에 수동으로 타격을 가해 야했지만 더 큰 부품은 Solukon 시스템의 장갑 포트를 사용하여 접근하기 어려웠습니다.

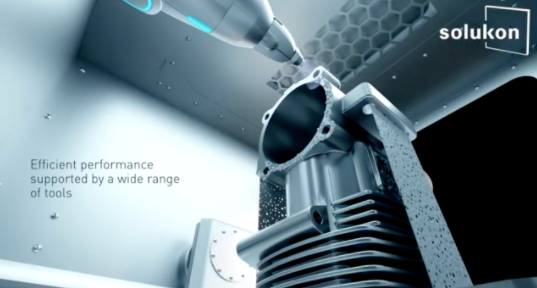

로봇 공학 전문가 인 Festo는이 문제를 해결하는 이상적인 파트너입니다. 핸들링 시스템의 통합을 통해 블로잉 또는 머시닝 도구를 사용하여 이러한 영역에서 과도한 금속을 제거 할 수 있습니다. 이 회사는 또한 시스템이 구성 요소의 CAD 데이터를 기반으로 윤곽선 감지를 수행 할 수 있도록 시뮬레이션 및 인공 지능에 의존 할 계획입니다. 결과적으로 부품은 공기를 작은 채널로 보내거나 필요할 때 가공 할 수도 있습니다. 당연히 이러한 시스템은 후 처리 속도를 높여야하지만 추가 이점은 의료 및 항공 우주 생산에 필요한 마감 공정 중 반복성이 증가한다는 것입니다.

“지금까지 우리는 많은 프로세스 단계에서 자동화의 잠재력을 활용하지 못했습니다. 따라서 우리는 이러한 혁신적인 자동화 접근 방식을 적층 제조의 미래 주제에 대한 훌륭한 기회로보고 있습니다.”라고 Festo의 Innovation and Robotics Cluster DACH 프로젝트 관리자 인 Felix Hantsch는 말했습니다.

최근 SmarTech 보고서 인 "미래 공장의 적층 제조 : 기회 및 시장"에서 언급했듯이 AM에서 현재 일어나고있는 가장 눈에 띄고 중요한 트렌드 중 하나는 후 처리에 중점을 둔 자동화 증가입니다. PostProcess Technologies 및 DyeMansion과 같은 회사는 청소 및 염색과 같은 마무리 작업을 자동으로 수행하는 것을 목표로하는 제품을 출시하고 있습니다.

한편, HP와 같은 회사는 디 파우더 링 및 기타 프로세스를 자동화하기 위해 노력하고 있습니다.

Siemens는 자동화 도구를 제공하기 위해 제조 및 후 처리 측면에서 여러 회사와 협력하고 있지만이 분야에 전문성을 적용하는 로봇 회사는 놀랍게도 거의 없습니다. Mitsubishi는 후 처리 비즈니스 AMT와 협력하여 로봇 팔을 마무리 워크 플로에 통합했습니다. 그러나 3D 프린팅이 높은 처리량을 제공 할 수있는 진정한 산업 기술이되기 위해서는 로봇 회사의 참여가 증가해야 할 수도 있습니다.

이 경우 Festo가 비교적 일찍 점프하는 것을 볼 수 있습니다. 많은 3D 프린터 제조업체가 제조 기술을 위해 산업용 로봇 팔에 의존하고 있기 때문에 우리는 후 처리 공간에 더 많이 들어가는 것을 볼 수 있습니다.

원본 출처 : 3dprint.com

'3D프린터와 아두이노 > 3D프린터' 카테고리의 다른 글

| Stratasys, J35 Pro를 사용하여 다중 재료 3D 프린팅 진입 장벽을 낮춥니다. (0) | 2021.06.29 |

|---|---|

| Markforged, 차세대 금속 3D 프린터 및 견고한 3D 프린터 출시 (2) | 2021.06.28 |

| 3D프린터로 만든 두 번째 개인 작품 (7) | 2020.08.15 |

| 3D프린터 첫 번째 작품 - 바이스 (15) | 2020.07.29 |

| (보급형) SLA방식 3D프린터 추천 (폼랩 - 폼2 / FormLabs - Form2) (9) | 2020.07.26 |