기계 가공법 및 안전관리 핵심요약 - 기계 가공의 종류

기계 가공의 종류

선반가공

| 선반의 정의 | - 선반은 척에 공작물을 고정시킨 후 적당한 rpm으로 회전시키면서 절삭공구인 바이트를 직선 이송시켜 가공하는 공작기계이다. |

선반의 종류

| 종 류 | 특 징 |

| 보통선반 | - 가장 일반적으로 사용되고 있는 선반으로 수직 깎기, 수평 깎기, 절단, 홈 깎기, 나사 깎기 등의 광범위한 가공을 할 수 있도록 설계된 선반 |

|

|

| 정면선반 | - 길이가 짧은 가공물을 절삭하기에 편리하며 베드의 길이가 짧고 심압대가 없는 경우가 많은 선반 |

|

|

| 터릿선반 | - 보통 선반과 같이 가공물을 회전시켜 절삭공구에 의해 가공하는 것으로 절삭공구를 6~8종 정도 부착해서 가공순서에 따라 절삭공구 부착대의 절삭공구를 적절하게 변경하여 가공해 나가는 선반 |

|

|

| 릴리빙선반 | - 나사탭이나 밀링 커터 등의 플랭크(Flank) 절삭에 사용하는 특수 선반으로 릴리프면 절삭 선반이라고도 한다. |

|

|

| 자동선반 | - 보통 선반을 자동적으로 움직이게 하여 대량 생산에 적합하도록 만들어진 선반 |

|

|

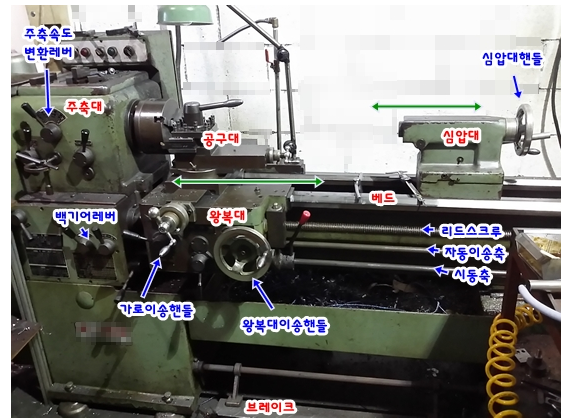

선반의 구조

선반용 부속장치

척의 종류

| 종 류 | 특 징 |

| 단동척 | - 척핸들을 이용하여 4개의 조가 단독적으로 움직인다. |

|

|

| 연동척 | - 척핸들로 조이면 3개의 조가 한 번에 움직인다. |

|

|

| 유압척 | - 연동척과 같으나 유압으로 작동한다. |

|

|

| 마그네틱척 | - 적의 면을 자화시켜 공작물을 고정한다. |

|

|

| 콜릿척 | - 주축의 테이퍼 구멍에 슬리브를 꽂고 여기에 척을 끼워 사용한다. |

|

|

방진구

| 방진구의 정의 | - 방진구는 선반 작업에서 공작물의 지름보다 20배 이상의 가늘고 긴 공작물을 가공할 때 공작물이 휘거나 떨리는 것을 방지하기 위해 베드 위에 설치하여 공작물을 받쳐주는 부속기구로 테이퍼 절삭은 불가능하다. - 테이퍼란 축이나 관 등의 원통형 재료에서 경사가 있는 부분을 말한다. |

|

|

센터

| 센터의 정의 | - 센터란 선반 작업에서 척에 물린 공작물의 반대면을 고정시키기 위한 부속장치이다. - 일반적으로는 일반세내터를 사용하며 하프센터는 바이트로 단면 절삭 시 바이트와 센터간의 간섭현상을 막기 위해 일반 센터의 한 쪽 면을 깎아서 만든 센터이다. |

|

|

맨드릴

| 맨드릴의 정의 | - 구멍이 있는 공작물의 측면이나 바깥지름을 가공할 때 사용하는 고정구로, 양 센터로 지지하거나 주축의 테이퍼 구멍에 끼워서 사용한다. |

맨드릴의 종류와 특징

| 종 류 | 특 징 |

| 팽창식 맨드릴 | - 공작물 구멍이 심봉보다 클 때 슬리브를 끼워 이것을 축 방향으로 이동시켜 지름을 조정한다. |

|

|

| 조립식(원추) 맨드릴 | - 내경이 큰 파이프의 바깥 원통면을 절삭할 때 사용한다. |

|

|

| 표준 맨드릴 | - 가장 간단하고 확실하게 공작물을 고정한다. |

|

|

| 테이퍼 맨드릴 | - 테이퍼 가공용으로 사용된다. |

|

|

| 나사 맨드릴 | - 공작물에 나사 구멍이 있을 때 사용한다. |

|

|

| 너트 맨드릴 | - 두께가 얇은 여러 개의 얇은 원판형 공작물을 심봉에 끼우고 너트로 고정하여 사용한다. |

|

|

선반용 바이트 공구의 마멸 형태

| 종 류 | 특 징 |

| 경사면 마멸 (크레이터 마모) |

- 공구 날의 윗면이 유동형 칩과의 마찰로 오목하게 파이는 현상으로 공구와 칩의 경계에서 원자들의 상호 이동 역시 마멸의 원인이 된다. - 공구 경사각을 크게 하면 칩이 공구 윗면을 누르는 압력이 작아지므로 경사면 마멸의 발생과 성장을 줄일 수 있다. - 유동형 칩에서 가장 뚜렷이 나타나며 경사면 위의 마찰계수를 줄임으로써 감소시킬 수 있다. - 처음에 천천히 성장하다가 어느정도 크기 이상이 되면 급격히 마모가 빨라진다. |

|

|

| 여유면 마멸 (플랭크 마모) |

- 절삭공구의 측면(여유면)과 가공면과의 마찰에 의하여 발생되는 마모 현상으로 주철과 같이 취성이 있는 재료를 절삭할 때 발생하여 절삭 날(공구인선)을 파손시킨다. |

|

|

| 치핑 | - 경도가 매우 크고 인성이 작은 절삭 공구로 공작물을 가공할 때 발생되는 충격으로 공구 날이 모서리를 따라 작은 조각으로 떨어져 나가는 현상이다. |

|

|

| 채터링 | - 절삭가공 중 공구가 떨리는 현상이다. |

|

|

바이트의 명칭과 각도

선반가공으로 테이퍼 절삭 방법

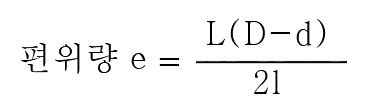

| 종 류 | 방 법 | 공 식 |

| 복식 공구대에 의한 방법 |

|

|

| 심압대 편위에 의한 방법 |

|

|

| 테이퍼 절삭 장치에 의한 방법 |

|

선반 작업 시 발생하는 칩의 종류

| 종 류 | 현 상 | 특 징 |

| 유동형 칩 |  |

- 가공 표면이 가장 매끄러운 칩이다. - 칩이 공구의 윗면 경사면 위를 연속적으로 흘러 나가는 형태의 칩이다. - 재질이 연하고 인성이 큰 재료를 큰 경사각으로 고속 절삭 시 발생한다. - 공구의 윗면 경사각이 클 때, 절삭깊이가 적ㅇ르 때, 절삭 공구의 날 끝 온도가 낮을 때, 윤활성이 좋은 절삭유를 사용할 때 발생한다. - 유동형 칩이 발생될 때는 절삭저항이 작고 가공 표면이 깨끗하며 공구으 수명도 길어진다. |

| 전단형 칩 |  |

- 공구 윗면 경사면과 접촉하여 마찰하는 면은 평활하나 반대쪽은 톱니 모양이다. - 비교적 연한재료를 절삭속도가 작고, 절삭공구의 웃면 경사각이 작을 때 발생한다. - 유동형 칩에 비해 가공 표면이 거칠고 공구의 손상도 일어나기 쉽다. |

| 열단형 칩 |  |

- 점성이 큰 재질의 공작물을 절삭 깊이가 크고 윗면 경사각이 작은 절삭공구를 사용할 때 발생한다. - 칩이 날 끝에 달라붙어 경사면을 따라 원활히 흘러나가지 못해 공구에 균열이 생기고 가공 표면이 뜯겨진 것처럼 보인다. |

| 균열형 칩 |  |

- 주철과 같이 취성(메짐)이 있는 재료를 저속으로 절삭할 때 발생한다. - 가공면에 깊은 홈을 만들기 때문에 표면이 매우 불량하다. |

칩 브레이커

| 칩 브레이커의 정의 | - 선반 작업 시 발생하는 유동형칩으로 작업자가 다치는 것을 막기 위해 칩을 일정한 크기로 절단하는 장치 |

|

|

구성 인선(Build-up Edge, 빌드업 에지)

| 구성인선의 정의 | - 연강이나 알루미늄과 같이 연한 금속의 공작물을 가공할 때 칩과 공구의 윗면 경사면 사이에 높은 압력과 마찰 저항으로 높은 절삭열이 발생하는데 이때 칩의 일부가 매우 단단하게 변질되면서 공구의 날 끝에 달라붙어 마치 절삭날과 같은 작용을 하면서 공작물을 절삭하는 현상이다. |

|

|

| 구성인선 방지대책 | - 절삭 깊이를 작게 한다. - 절삭 속도를 크게 한다. - 가공 중 절삭유를 사용한다. - 공구의 날 끝을 예리하게 한다. - 공구의 윗면 경사각을 크게 한다. |

선반 가공 관련 공식 정리

| 종 류 | 공 식 | 설 명 |

| 절삭속도 구하는 식 |  |

v : 절삭속도(m/min) d : 공작물의 지름(mm) n : 주축 회전수(rpm) |

| 회전수 구하는 식 |  |

v : 절삭속도(m/min) d : 공작물의 지름(mm) n : 주축 회전수(rpm) |

| 가공시간 구하는 식 |  |

T : 가공시간 l : 가공할 길이 n : 회전수 f : 이송속도 |

| 표면 거칠기 구하는 식 |  |

s : 이송 (mm/rev) r : 바이트 노즈(날끝) 반지름 (mm) |

핵심 문제

01. 선반가공에서 회전수를 구하는 공식이 N=1000V/πD라 할 때 이 공식의 표기가 틀린 것은? (2014년 1회 - 기출)

① N=회전수(r/min=rpm)

② π=원주율

③ D=공작물의 반지름(mm)

④ V=절삭속도(m/min)

정답 : ③

01 - 해설.

D는 공작물의 지름을 의미한다.

02. 절삭공구에서 구성 인선의 발생순서로 맞는 것은? (2014년 1회 - 기출)

① 발생 → 성장 → 탈락 → 분열

② 성장 → 발생 → 탈락 → 분열

③ 발생 → 성장 → 분열 → 탈락

④ 성장 → 탈락 → 발생 → 분열

정답 : ③

02 - 해설.

구성인선

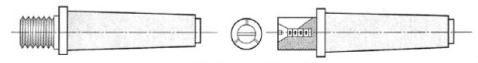

|

03. 다음 그림과 같은 테이퍼를 선반에서 가공하려고 한다. 심압대를 편위 시켜 가공하려면 심압대를 몇 mm 이동시켜야 하는가? (2014년 1회 - 기출)

① 5

② 6

③ 8

④ 10

정답 : ①

03 - 해설.

십압대 편위량을 구해보면

선반은 할 것들이 너무 많아서.. 글 쓰는데 엄청 오래 걸렸네요~^^

최대한 정리한다고 했으니 열심히 공부하시기 바랍니다~^^

'기계자격증 이론 핵심요약 > 기계가공법 및 안전관리' 카테고리의 다른 글

| 연삭가공 핵심 요약 (0) | 2020.06.18 |

|---|---|

| 셰이퍼와 플레이너 및 슬로터가공 (2) | 2020.06.17 |

| 밀링가공과 밀링머신 (2) | 2020.06.16 |

| 절삭유와 윤활유 (0) | 2020.06.13 |

| 공작기계 일반사항 (6) | 2020.06.11 |